Если рассмотреть варианты контроллеров, используемые для построения станков с ЧПУ, можно придти к интересным выводам. В настоящее время, множество фирм предлагают свои и не только варианты подобного оборудования. Рассмотрев несколько, и отбросив либо дорогие, либо самодельные изделия, остановил свой выбор, пока на трех вариантах.

- Вариант 1. Самостоятельное изготовление.

Имея опыт общения со связкой микросхем L297+L298 можно создать свой контроллер. Но что-то использовать устаревшие микросхемы не хочется, поэтому рассмотрел еще использование TB6560. Данная микросхема содержит полностью законченное решение для управления ШД и имеет неплохие отзывы. Цены брал в ChipDip.ru. Можно найти дешевле, но не факт, что с учетом пересылки будет выигрыш.

Картина получается такая:

- комплект микросхем L297+L298 на 4 оси стоит 1920 рублей

- комплект микросхем TB6560 на 4 оси стоит 2212 рублей

Кроме силовых драйверов потребуются разъемы, мелкая комплектуха, радиаторы и печатная плата + доставка. Все это вместе потянет в районе 1000 рублей.

Итого стоимость самодельного контроллера выходит под 3000 рублей. При этом необходимо учесть риски, связанные с ошибками в изготовлении.

- Вариант 2. Контроллер от Purelogic.

Два года пользуюсь ихним контроллером на своем станке и в принципе доволен. Основное нарекание было – необходимость изготовления радиатора и системы охлаждения. Сейчас Purelogic предлагает новый вариант на 4 оси под названием PLC330. В его основе лежат TB6560, установленные на радиаторе. Стоимость без доставки составляет 3885р. Еще, в данной конторе, появился интересный девайс - переходник USB-LPT для работы под Mach3. Стоит это чудо 2900р.

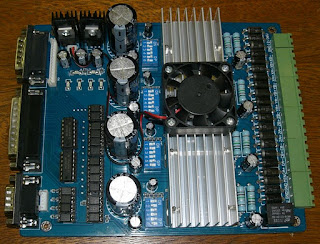

- Вариант 3. Китайский контроллер.

Нашел в сети предложение о 4-х осевом контроллере, изготавливаемом в Китае. Выполнен опять же на TB6560. Стоимость с учетом доставки 2400 рублей. Несмотря на некоторый риск напороться на Китайское качество, очень заманчивый вариант.

В итоге выводы: изготовление собственного контроллера не выгодно, если нет доступа к дешевым комплектующим, или нет фанатичной приверженности к самодельщине. (Здесь не рассматриваются варианты совсем простых моделей на транзисторных ключах). Стоимость фирменных контроллеров практически равна стоимости комплектующих. Лучшие цены (при неизвестном качестве) в Китае.

Довелось посмотреть конструкцию промышленного ЧПУ-пенореза, выпущенного одной из российских фирм. Эту конструкцию видел на фотографиях, но в живую она очень сильно удивила некоторыми решениями и применяемыми материалами.

Довелось посмотреть конструкцию промышленного ЧПУ-пенореза, выпущенного одной из российских фирм. Эту конструкцию видел на фотографиях, но в живую она очень сильно удивила некоторыми решениями и применяемыми материалами.